为响应公司“加强成本管控,提高经济效益”的可持续发展号召,登录入口科工九院江北公司技术中心三室想办法出实招解难题,充分发挥了“工艺抓总”的优势,亮降本“真招”,在优化设计、技术工艺上做“加”法,在消耗积压库存、降低成本上做“减”法,全方位降低主要及后续即将大批量生产的金属产品生产成本。

“源头”出发,深挖降本增效“源动力”

“新形势下,我们必须扛起企业发展的责任和担当,在技术上成本的大多数决定于设计,要全力以赴推进设计源头降成本。”技术中心专业副总工艺师曾永春表示。

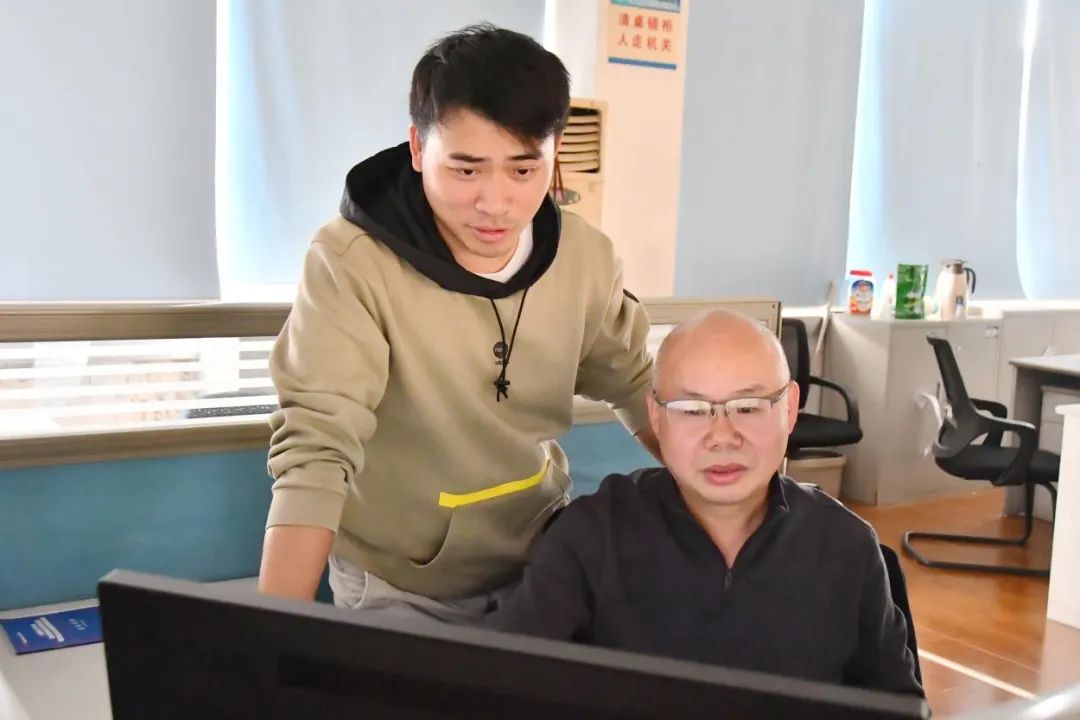

2024年上半年,某重点大批量项目即将启动生产,曾永春带领项目主管刘世双对主要产品设计文件进行了清理,两人充分发挥技术优势,聚焦关键环节,以实现“周期缩短、成本降低、质量保证”为目标,从源头上动脑筋、想妙招、提成效。

二人与设计沟通对接达10余次,通过反复协调并配合开展验证试验,最终成功协调设计完成了焊缝射线检测标准的优化,实现产品由传统的“X射线检测”优化为“允许CR数字射线检测”,单件产品的检测成本降低40%。同时,协调设计在充分保障产品质量的基础上将抽检数量从“每60台抽检1台”降低为“每100台抽检1台”,降本增效成效显著。

节“能”减“耗”,打好降本增效“组合拳”

“以往产品在工艺编制的过程中,每个环节保留充分余量,可靠性高,但产品成本也相对较高。”三室技术员王磊表示。

对此,在编制工艺中,三室成员王磊、王肃国、高翔等在技术要求、产品质量、生产效率和成本控制等多维约束指标条件下对工艺进行了近30项裕度优化,将某零件毛坯由“锻钢”优化为“钢管旋压”,通过采购价格更低的钢管,降低单件产品成本27%;将某圆筒零件壁厚进行减薄优化,减少了1次退火以及旋压,单件产品节约工时约20小时,减少工时成本30%……一系列优化有效降低了产品的耗材和耗能。

除此之外,为了切实解决轧环锻件、定制钢管、标准件等金属原材料库存积压的问题,技术中心党支部联合物资处党支部开展了“积压原材料清理”攻关活动。技术中心三室牵头进行“清库存”方案制定和任务布置,随着“清库存”行动的推进,短短一个月内,消耗积压库存材料估值超过十万元。

技术争“新”,跑出降本增效“加速度”

原材料优先用“旧”的,生产技术却要创新争“新”。“技术创新是企业发展的根本,也是实现降本增效的动力源泉。”技术中心专业副总工艺师杨江波常常念叨着。

在各项目推进过程中,公司专业副总工艺师杨江波、专业副总工艺师张朔、主任工艺师倪进伟在低成本制造工艺上开展了大量研究,采用成熟技术,大胆应用新技术,结合理论分析仿真、试验验证等手段,开展了多种低成本技术途径和方案的论证、优选、闭合。结合公司生产实际,三人将“调质态激光焊接”“局部感应退火”等低成本生产工艺首次在行业内进行创新性应用,实现了技术和成本的“双目标”控制,提高了公司核心竞争力。

降本增效工作任重道远,技术中心三室以“降本增效‘上不封顶’”为目标,心往一处想,劲往一处使,一门心思破难题、攻难关,争做公司持续发展的降本增效“急先锋”。